Spis treści

Co to jest profesjonalna stacja lutownicza?

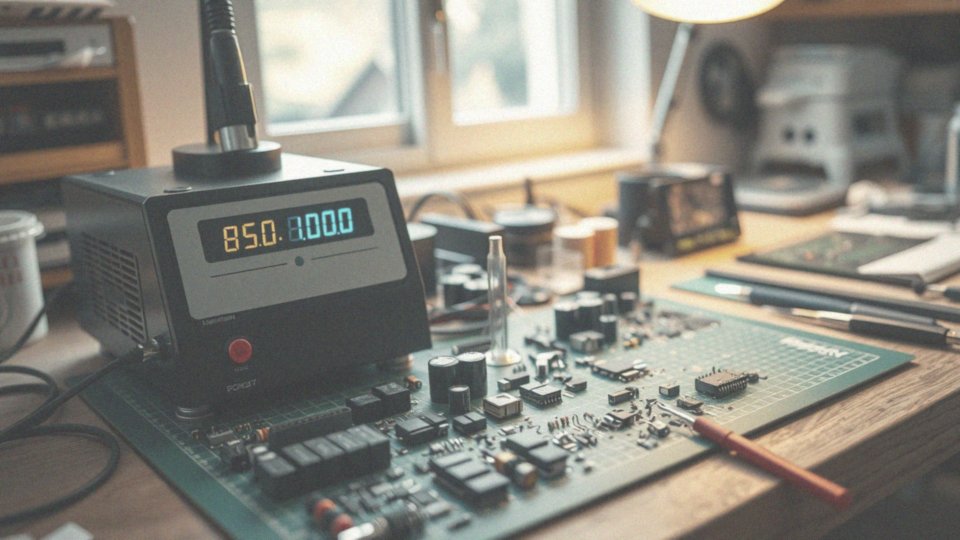

Profesjonalna stacja lutownicza to zaawansowane urządzenie niezbędne w świecie elektroniki. Pełni istotną rolę w procesach lutowania oraz rozlutowywania różnych układów elektronicznych. Dzięki możliwości precyzyjnego dostosowania temperatury, można idealnie dopasować parametry do specyficznych potrzeb lutowanych podzespołów. Utrzymanie stabilnej temperatury jest kluczowe, gdyż zbyt wysoka lub niska wartość może skutkować uszkodzeniem komponentów albo obniżoną jakością połączeń lutowniczych.

Stacje lutownicze wyróżniają się:

- ergonomiczną budową,

- komfortem pracy,

- minimalizowaniem zmęczenia użytkowników.

Dodatkowe funkcje, takie jak technika gorącego powietrza, umożliwiają lutowanie w trudno dostępnych miejscach oraz skuteczne usuwanie komponentów. Należy także podkreślić znaczenie technik SMD, które mają kluczowe znaczenie w nowoczesnej produkcji elektroniki. Profesjonalne stacje często są wzbogacone o dodatkowy osprzęt, na przykład odsysacze dymu, co wpływa na poprawę warunków pracy i zwiększa bezpieczeństwo użytkownika.

Wbudowane zasilacze laboratoryjne pozwalają na zasilanie różnych urządzeń, co czyni te stacje jeszcze bardziej funkcjonalnymi. Dzięki tym wszystkim zaletom, profesjonalna stacja lutownicza staje się nieodzownym narzędziem w serwisach elektronicznych oraz zakładach produkcyjnych, gdzie jakość i powtarzalność lutowania są kluczowe dla powodzenia operacji.

Dlaczego stacje lutownicze są kluczowe dla elektronika?

Stacje lutownicze odgrywają niezwykle ważną rolę w codziennej pracy każdego elektronicznego fachowca. Pozwalają na precyzyjne i skuteczne lutowanie różnorodnych komponentów elektronicznych. Urządzenia wysokiej jakości obsługują zarówno elementy SMD, jak i BGA, co staje się kluczowe w procesie prototypowania oraz w trakcie naprawy układów.

Dokładność lutowania ma znaczący wpływ na niezawodność i długowieczność gotowych produktów. Te stacje oferują:

- stabilność temperatury,

- precyzyjną kontrolę czasu lutowania,

- co jest nieocenione w bardziej złożonych operacjach, takich jak reballing.

Ponadto, technologia gorącego powietrza znacznie ułatwia lutowanie w trudno dostępnych miejscach, czyniąc je szybszym i bardziej efektywnym. W kontekście pracy z płytami drukowanymi, profesjonalne stacje lutownicze umożliwiają nie tylko dokładne łączenie, ale także skuteczną naprawę układów. Tego typu urządzenia są absolutnie niezbędne w każdym warsztacie elektronicznym.

Decyzja o inwestycji w solidną stację lutowniczą to krok w stronę długoterminowych korzyści, ponieważ poprawia jakość wykonywanych prac oraz satysfakcję klientów. Obecność tych urządzeń w serwisach i zakładach produkcyjnych przyspiesza i optymalizuje procesy, jednocześnie redukując ryzyko popełniania błędów, co ma ogromne znaczenie w dynamicznie rozwijającym się świecie technologii elektronicznych.

Dlaczego inwestycja w dobrą stację lutowniczą to długoterminowy zysk?

Inwestowanie w odpowiednią stację lutowniczą to istotny krok na drodze do osiągnięcia zysków w dłuższej perspektywie. Profesjonalne stacje lutownicze oferują wysoką jakość lutowania, co przekłada się na mniejsze ryzyko uszkodzenia komponentów i płytek drukowanych.

Zachowanie stabilnej temperatury oraz precyzyjna regulacja mocy są kluczowe dla efektywnego lutowania, ponieważ pozwalają na minimalizowanie błędów i poprawę trwałości połączeń. Solidna konstrukcja stacji lutowniczej oznacza, że są one w stanie służyć przez wiele lat, co czyni je bardzo opłacalnym rozwiązaniem.

Dobrej jakości sprzęt nie tylko zwiększa produktywność, ale również przyczynia się do niższych kosztów napraw i mniejszych przestojów w pracy. Wiele nowoczesnych stacji lutowniczych korzysta z innowacyjnych technologii, które usprawniają proces lutowania, umożliwiając lepsze zarządzanie czasem oraz zwiększoną precyzję.

Inwestując w taką stację, oszczędzamy na wydatkach eksploatacyjnych, jednocześnie podnosząc jakość świadczonych usług. Modele kolbowe oraz urządzenia z technologią gorącego powietrza oferują precyzyjne lutowanie, co jest kluczowe w trudnych projektach elektronicznych.

W dłuższym okresie, wybór solidnej stacji lutowniczej przynosi istotne korzyści finansowe oraz umacnia pozycję konkurencyjną w branży elektronicznej.

Jak dobry wybór stacji lutowniczej wpływa na jakość lutowania?

Wybór odpowiedniej stacji lutowniczej ma kluczowe znaczenie dla uzyskania wysokiej jakości lutowania, zwłaszcza w dziedzinie elektroniki. Stabilna oraz precyzyjna kontrola temperatury jest niezbędna, aby tworzyć trwałe połączenia, co z kolei minimalizuje ryzyko zarówno przegrzania, jak i niedogrzania komponentów.

Wysokiej klasy stacje lutownicze zapewniają dokładne ustawienia temperatury, co jest szczególnie istotne podczas pracy z elementami SMD i BGA. Regulacja mocy oraz stabilność termiczna tych urządzeń znacznie ułatwiają cały proces lutowania. Dodatkowo, funkcja gorącego powietrza sprawia, że lutowanie w trudno dostępnych miejscach staje się znacznie prostsze, co z pewnością podnosi komfort pracy.

Odprowadzanie dymu podczas lutowania poprawia jakość powietrza, co jest również istotne z perspektywy zdrowia operatora. Precyzyjne końcówki lutownicze, które można dostosować do różnych zadań, umożliwiają osiąganie lepszych rezultatów. Stacje te można konfigurować w zależności od wymagań projektu, co przekłada się na wysoką jakość oraz powtarzalność lutowania.

Ponadto, profesjonalne stacje lutownicze wspierają zaawansowane techniki, takie jak reballing, co wpływa pozytywnie na niezawodność i długowieczność połączeń. Warto pamiętać, że inwestycja w dobrą stację lutowniczą przynosi korzyści w postaci mniejszej liczby błędów oraz zwiększonej efektywności pracy.

Jakie funkcje posiada profesjonalna stacja lutownicza?

Profesjonalna stacja lutownicza to urządzenie, które oferuje szereg istotnych funkcji, niezbędnych do efektywnego lutowania:

- możliwość regulacji temperatury, co pozwala na dostosowanie warunków do specyficznych komponentów,

- wyświetlacz LCD, który znacząco ułatwia zarówno odczytywanie ustawień, jak i monitorowanie całego procesu lutowania,

- funkcje gorącego powietrza, przydatne w trudno dostępnych miejscach, co zwiększa wszechstronność urządzenia,

- narzędzia, takie jak odsysacze cyny, wspierające komfort pracy,

- termopęsety, umożliwiające jeszcze lepszą precyzję podczas wykonywania operacji.

Nowoczesne systemy ogrzewania, takie jak dolny i górny podgrzewacz IR, efektywnie rozprowadzają ciepło w trakcie lutowania, co ma kluczowe znaczenie gdy pracuje się z elementami BGA. Ważnym elementem profesjonalnych stacji są czujniki temperatury, zapewniające stabilność i dokładność, co znacząco wpływa na jakość uzyskiwanych połączeń. Co więcej, wbudowane funkcje diagnostyczne oraz zabezpieczenia ESD SAFE chronią zarówno sprzęt, jak i lutowane komponenty, co poprawia bezpieczeństwo podczas pracy.

Z tych powodów profesjonalna stacja lutownicza stanowi niezastąpione narzędzie w każdym warsztacie elektronicznym, znacząco podnosząc jakość oraz efektywność lutowania.

Czym wyróżniają się stacje lutownicze 2-funkcyjne?

Stacje lutownicze 2-funkcyjne, znane także jako urządzenia 2w1, łączą w sobie dwie niezwykle praktyczne funkcje:

- lutowanie kolbowe,

- rozlutowywanie przy użyciu gorącego powietrza.

Taka kombinacja daje użytkownikom ogromne możliwości w pracy z komponentami elektronicznymi. Możliwość samodzielnej regulacji temperatury dla obu technik pozwala na precyzyjne dostosowanie ustawień do konkretnych elementów, co przekłada się na lepsze wyniki. Integracja tych funkcji w jednym urządzeniu nie tylko oszczędza miejsce, ale także redukuje koszty związane z koniecznością zakupu oddzielnych narzędzi. Urządzenia te znalazły szczególne uznanie wśród elektroników, niezależnie od tego, czy zajmują się montażem, czy rozmontowaniem. Płynna regulacja przepływu powietrza oraz temperatury zwiększa elastyczność i efektywność pracy.

Na przykład w stacjach 2-funkcyjnych ustawienia temperatury mogą sięgać nawet 480 stopni Celsjusza, co jest niezwykle praktyczne dla funkcji hot air. Co więcej, różnorodne kształty końcówek lutowniczych pozwalają na precyzyjne dotarcie do trudno dostępnych miejsc, co znacznie ułatwia wykonywanie zadań. Wszechstronność tych urządzeń sprawia, że stają się one niezwykle popularne zarówno w profesjonalnych serwisach, jak i w domowych warsztatach hobbystycznych. Przy odpowiednim doborze modeli, można liczyć na wysoką jakość lutowania oraz szybkie i skuteczne naprawy, co jest niezbędne w dzisiejszym świecie elektroniki.

Jak działają stacje lutownicze hot air i w jakich sytuacjach są niezastąpione?

Stacje lutownicze wykorzystujące gorące powietrze działają poprzez podgrzewanie atmosfery, która następnie jest kierowana na lutowane komponenty dzięki dyszy. Taki sposób pracy umożliwia stopienie spoiwa lutowniczego, co jest niezwykle istotne przy:

- montażu oraz demontażu elementów SMD,

- usuwaniu układów BGA,

- pracy z układami QFN i MLF.

Technologia gorącego powietrza staje się nieoceniona, gdy tradycyjne lutowanie kolbowe napotyka trudności lub staje się niemożliwe. Stacje hot air gwarantują równomierne nagrzewanie, co znacznie ogranicza ryzyko uszkodzeń termicznych. Dzięki precyzyjnej kontroli temperatury, użytkownicy mogą dostosować ustawienia do zróżnicowanych komponentów, co ma kluczowe znaczenie dla jakości lutowania. Możliwość korzystania z różnych końcówek dysz dodaje urządzeniom wszechstronności.

Dzięki temu można skutecznie lutować w trudnych warunkach, takich jak ciasne miejsca czy złożone układy. Co więcej, funkcja osuszania oraz lutowania delikatnych elementów zapewnia bezpieczeństwo oraz wyspecjalizowaną jakość połączeń. Stacje hot air odgrywają istotną rolę w przemyśle elektronicznym, gdzie precyzja i niezawodność są fundamentem udanych operacji lutowniczych.

Co to są stacje lutownicze kolbowe i jakie mają zastosowanie?

Stacje lutownicze kolbowe to jedne z kluczowych narzędzi w dziedzinie elektroniki, wykorzystywane w wielu różnorodnych obszarach. Składają się z kolby lutowniczej, która w połączeniu z jednostką kontrolującą temperaturę umożliwia efektywne lutowanie. Grzałka grota w kolbie nagrzewa się, co sprawia, że spoiwo lutownicze topnieje, pozwalając na skuteczne łączenie komponentów elektronicznych.

Dzięki swojej uniwersalności i prostocie w obsłudze, stacje kolbowe okazują się być niezastąpione w projektach wymagających precyzyjnych połączeń. Często znajdują zastosowanie w:

- montażu przewlekanym (THT),

- lutowaniu przewodów,

- prototypowaniu,

- naprawach układów elektronicznych.

Używa się ich do naprawy sprzętu AGD, takiego jak telewizory czy komputery, oraz w realizacji projektów mających na celu budowę własnych układów. Ergonomiczna konstrukcja stacji oraz możliwość regulacji temperatury umożliwiają elektronikowi dostosowanie warunków lutowania do specyfiki używanych materiałów.

Ponadto, stacje kolbowe współpracują z różnorodnymi grotami lutowniczymi, co pozwala na precyzyjne lutowanie zarówno większych, jak i drobnych elementów SMT. Warto również zwrócić uwagę na ich niską wagę oraz mobilność, które czynią je doskonałym wyborem dla specjalistów pracujących w różnych lokalizacjach. Funkcjonalność tych stacji sprawia, że są one nieodłącznym elementem każdego warsztatu elektronicznego, znacząco usprawniając procesy lutowania i naprawy układów elektronicznych.

Jak stacja lutownicza do BGA różni się od innych stacji lutowniczych?

Stacja lutownicza do BGA, czyli stacja do lutowania układów typu Ball Grid Array, charakteryzuje się unikalnymi systemami ogrzewania. W odróżnieniu od tradycyjnych stacji, które oferują jedynie lutowanie kolbowe czy gorące powietrze, stacje BGA używają jednocześnie:

- dolnego podgrzewacza podczerwieni,

- górnego podgrzewacza gorącego powietrza.

Dzięki takiemu połączeniu nagrzewanie płytek PCB oraz elementów BGA odbywa się w sposób równomierny i efektywny. Precyzyjna kontrola temperatury jest niezwykle istotna w lutowaniu układów BGA, ponieważ nawet minimalne różnice mogą prowadzić do uszkodzeń komponentów bądź obniżenia jakości lutów. Programowalne profile lutowania umożliwiają dostosowanie parametrów procesu do specyfiki różnych komponentów, co przekłada się na lepsze rezultaty w pracy. Dodatkowo, mechanizmy służące do pozycjonowania elementów w stacjach BGA znacznie upraszczają montaż, redukując ryzyko popełnienia błędów.

Stacje lutownicze BGA odgrywają kluczową rolę w prototypowaniu oraz naprawach układów scalonych, gdzie precyzja i kontrola są nie do przecenienia dla skuteczności całego procesu. Stanowią one niezbędny element wyposażenia warsztatów elektronicznych, szczególnie w kontekście zaawansowanej produkcji.

Jak profesjonalna stacja lutownicza ułatwia demontaż i montaż układów BGA oraz SMD?

Profesjonalna stacja lutownicza znacząco upraszcza procesy demontażu i montażu układów BGA oraz SMD. Wykorzystuje nowoczesne technologie, które kontrolują każdy etap lutowania. Dzięki precyzyjnym systemom ogrzewania, komponenty nagrzewają się równomiernie, co jest kluczowe w pracy z wrażliwymi układami scalonymi.

Stabilność, którą zapewniają systemy regulacji temperatury, znacząco redukuje ryzyko ich uszkodzenia podczas lutowania. Programowalne profile temperaturowe dają możliwość dostosowania pracy stacji do indywidualnych wymagań komponentów, co wpływa na jakość połączeń.

Dodatkowo, dysze hot air pozwalają na dotarcie do trudno dostępnych miejsc, co jest niezwykle pomocne podczas demontażu układów BGA. Wiele stacji lutowniczych zawiera również systemy pozycjonowania, które nie tylko ułatwiają montaż, ale również zwiększają precyzję całego procesu.

Podczas demontażu, profesjonalne stacje przyspieszają działania i zapewniają bezpieczeństwo, minimalizując ryzyko uszkodzeń płytek drukowanych. Dzięki funkcjom takim jak kamery inspekcyjne, możliwe jest monitorowanie procesu na każdym etapie, co zwiększa efektywność pracy oraz poprawia standardy bezpieczeństwa.

Z tego powodu profesjonalne stacje lutownicze są niezastąpionym narzędziem w serwisach elektronicznych oraz warsztatach zajmujących się nowoczesnymi technologiami lutowania.

Jaką moc powinny mieć dolny oraz górny podgrzewacz w stacji lutowniczej?

Moc dolnego oraz górnego podgrzewacza w profesjonalnej stacji lutowniczej odgrywa kluczową rolę w zapewnieniu wysokiej jakości lutowania. Dla dolnego podgrzewacza IR zaleca się moc co najmniej 800 W. Taki poziom mocy umożliwia:

- równomierne nagrzewanie całej płytki drukowanej,

- zapobieganie deformacji płytki,

- stabilizację temperatury w przypadku większych elementów.

Z kolei górny podgrzewacz powinien mieć moc minimum 450 W, co pozwala na precyzyjne nagrzewanie wybranych obszarów. To jest niezbędne, zwłaszcza przy:

- lutowaniu komponentów SMD,

- lutowaniu komponentów BGA.

Skierowanie ciepła na konkretne elementy sprawia, że proces osiągania wymaganych temperatur odbywa się szybciej i skuteczniej, co przekłada się na lepsze połączenia. Odpowiednia moc grzałek w stacjach lutowniczych pozwala na dostosowanie procesu lutowania do specyficznych wymagań projektu. Dzięki temu profesjonalni lutownicy zwiększają efektywność swojej pracy oraz poprawiają jakość połączeń. W efekcie uzyskują trwałe, niezawodne lutowania, zmniejszając tym samym ryzyko uszkodzenia wrażliwych komponentów elektronicznych.

Jakie są korzyści z niezależnego podgrzewania lutowanego elementu?

Niezależne ogrzewanie lutowanego elementu od góry i dołu niesie ze sobą wiele zaleta, szczególnie w kontekście lutowania komponentów elektronicznych. Przede wszystkim pozwala na dokładną kontrolę temperatury w różnych obszarach lutowanego elementu, co znacząco redukuje ryzyko przegrzania lub niedogrzania. Dzięki temu osiągamy bardziej równomierny rozkład ciepła, co jest niezbędne, zwłaszcza przy lutowaniu:

- dużych układów BGA,

- skomplikowanych płytek PCB.

Szybsze niezależne podgrzewanie przyspiesza cały proces lutowania, co przekłada się na wyższą wydajność pracy. W praktyce oznacza to, że szybciej docieramy do pożądanej temperatury lutu, a elementy są wystawione na wysoką temperaturę krócej, co skutkuje:

- lepszą jakością połączeń,

- ograniczeniem defektów.

Dodatkowo, zmniejszenie naprężeń termicznych w lutowanych komponentach jest kluczowe, szczególnie podczas pracy z delikatnymi układami scalonymi. Odpowiednie dostosowanie mocy podgrzewaczy znacząco wpływa na efektywność lutowania. Optymalnie zaprojektowane systemy grzewcze zapewniają stabilną temperaturę, co bezpośrednio przekłada się na jakość uzyskiwanych połączeń. Z całą pewnością, niezależne ogrzewanie lutowanego elementu odgrywa istotną rolę zarówno w produkcji, jak i w serwisie elektroniki, przyczyniając się do poprawy jakości, efektywności oraz trwałości połączeń lutowniczych.

Jak zaprogramowania profili zwiększa precyzję lutowania?

Zastosowanie profili lutowania w profesjonalnych stacjach lutowniczych znacząco podnosi precyzję tego procesu. To szczególnie istotne w przypadku zaawansowanych elementów, takich jak układy BGA i SMD. Operatorzy mają możliwość zaprogramowania do 10 różnych profili, przy czym każdy z nich może zawierać aż 8 kroków. Takie rozwiązanie umożliwia precyzyjne dostosowanie temperatury oraz czasu lutowania do wymagań poszczególnych komponentów. Automatyczne zarządzanie temperaturą minimalizuje ryzyko uszkodzeń, które mogą wystąpić wskutek zbyt wysokiej lub zbyt niskiej temperatury.

Właściwa regulacja temperatury w różnych etapach lutowania odgrywa kluczową rolę. Na przykład podczas montażu elementów SMD, każde z nich może wymagać odmiennych ustawień lutowniczych, co bezpośrednio wpływa na jakość połączeń. Starannie zaprogramowane profile pomagają zapobiegać typowym problemom, takim jak:

- pęknięcia,

- niekompletne połączenia.

Dodatkowo, innowacyjne technologie w zakresie programowania profili lutowania zwiększają powtarzalność i kontrolę nad całym procesem produkcji. Operatorzy mają możliwość bieżącego monitorowania oraz dostosowywania ustawień, co nie tylko poprawia efektywność pracy, ale również przyspiesza osiąganie wysokiej jakości efektów.

W obszarze produkcji układów scalonych jest to niezwykle ważne, ponieważ zapewnia wysoką jakość i niezawodność produktów elektronicznych, co ma kluczowe znaczenie w szybko rozwijającym się świecie technologii.

Jak stabilny montaż płyt jest zapewniany w profesjonalnej stacji lutowniczej?

Stabilne umocowanie płytek w profesjonalnych stacjach lutowniczych możliwe jest dzięki dedykowanym uchwytom na PCB. Te akcesoria gwarantują pewne i szybkie zamocowanie płyty, minimalizując ryzyko jej przesunięcia podczas procesu lutowania. Co więcej, uchwyty te zazwyczaj mają uniwersalny charakter, co pozwala na ich zastosowanie w przypadku różnorodnych rozmiarów płytek drukowanych.

- regulowane szyny montażowe zwiększają elastyczność w ustawieniu,

- podświetlenie LED poprawia widoczność detali,

- żłobienia w kształcie V sprzyjają precyzyjnemu pozycjonowaniu komponentów,

- wszystkie te właściwości podnoszą jakość lutowania,

- właściwy montaż płytek zapewnia trwałe i niezawodne połączenia lutownicze.

To fundamentalny aspekt, który jest istotny w nowoczesnej elektronice.